炼油行业,作为我国经济的重要支柱,其安全高效生产至关重要。随着清洁燃料的推进和乙烯原料轻质化,行业能力增速加快,对设备监测与维护的需求也日益增长。红外热成像技术,以其独特的优势,正逐渐成为炼油行业设备状态检测、电气检查、能耗评估的重要工具。

炼油厂内存在大量带耐火衬里的设备,然而这些设备容易出现衬里腐蚀的现象。衬里腐蚀会导致容器壁温过高,不仅会造成大量的热量损失,还会降低机械性能,导致设备失效。借助红外热成像对带耐火衬里的设备进行监测,可以及时发现设备表面的异常温度分布状况,进而分析衬里状况,定位故障部位及故障程度与发展趋势,为后续的检修工作提供有力依据。

加热炉作为炼油过程中的关键设备,其操作环境存在高温、冲击等问题,对设备的长期稳定运行造成影响。炉内高温环境也使得温度测量和监控变得困难。这时,红外热成像技术便派上了用场。通过加热炉看火孔对炉管进行温度监测,能够实时查看炉管温度是否异常,进而判断炉管是否存在结焦或表面温度过高等问题,指导现场操作人员及时调整,消除设备隐患。

在管线和容器的外部,通常覆盖有较厚的保温层,用于维持内部物料温度的稳定。然而,当管壁或器壁出现微小的缺陷或裂缝时,可能会引发难以察觉的轻微泄漏。这些泄漏的物料一旦与保温层接触,会引起局部温差的变化,特别是挥发性物料,往往会导致局部温度下降。红外热成像能够快速有效地进行大面积的管线保温检查工作,及早发现保温层缺失部位,指导保温修复,降低热量损失。

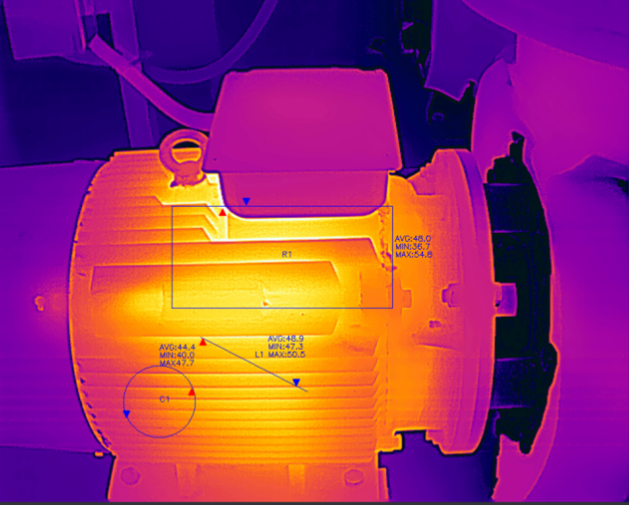

机械轴承及润滑系统的失效往往伴随着温度异常升高。结合红外热成像技术与振动检测,能够直观地发现失效部位,为维修指导提供参考。

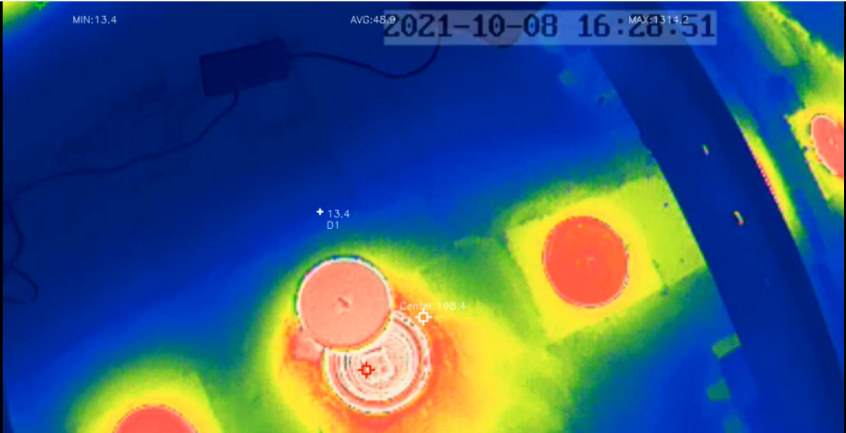

储罐检测是确保储罐安全运行的关键环节。在液位检测方面,储罐内设有液位计以精准控制液位,然而一旦液位计出现故障,便可能导致空罐或满罐的风险。红外热像仪技术能够有效检测出罐内的液位线,帮助设备维护人员及时发现液位计的故障或存储容量存在明显偏差的罐体,从而及时进行深入检测,避免潜在的安全隐患。另一方面,罐体缺陷监测同样重要。正常情况下,罐体温度分布应均匀一致,若罐体出现损坏,在红外热图像中将出现温度点过冷或过热的情况,方便维护人员根据异常点位置对罐体及时进行检修。

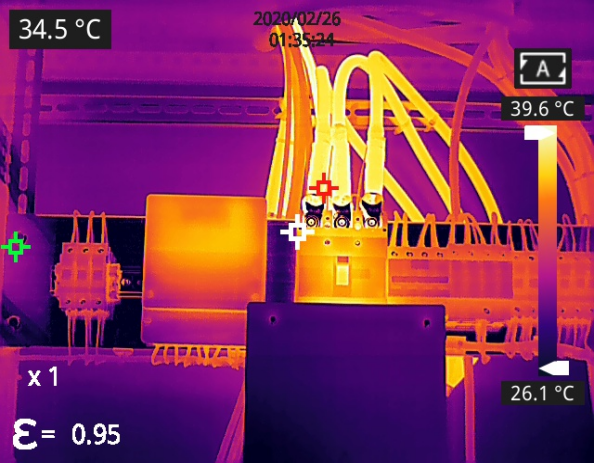

电气系统作为炼油厂的基础设施之一,其安全对于工厂设备稳定运行具有重要意义,电气故障不仅会导致正常生产中断,严重时还会引发火灾甚至爆炸。利用红外热像能够实时监测电气设备温度状态,具备多样测温、趋势分析、故障报警、数据记录、录像存储、故障诊断等功能。通过红外热成像,能提前判断设备异常,实现早发现、早排查,确保电气系统安全稳定运行。